Fachbeitrag: Welches Material bietet das beste Potenzial? (Dicht! 02/2020)

Polyurethan, Silikon und Co. zur Abdichtung von Lichtbändern

ELEKTRONIK ROHSTOFFE/MISCHUNGEN – Die eingangs gestellte Frage ist vielleicht überspitzt, denn um den richtigen Schutz eines Dichtmaterials zu spezifizieren, müssen zuerst die Ansprüche an das Produkt in der jeweiligen Anwendung klar definiert sein. Das folgende Beispiel zeigt Auswahlkriterien eines Dichtungsmaterials für Lichtbänder im Außenbereich gemäß der IP67-Klassifizierung.

Solche Beleuchtungen müssen z.B. Umwelteinflüssen standhalten, die an Fassaden und in Vouten entstehen können. Neben der Dichtheit gegen Wasser, spielt hierbei auch die UV-Beständigkeit eine Rolle.

Breites Materialspektrum mit Licht und Schatten

Getrieben durch die Kunststoffextrusion, insbesondere aus Fernost, ist Silikon ein fester Bestandteil vieler Beleuchtungslösungen geworden. Dabei wird das LED-Band durch den Extruder geführt und komplett umschlossen. Dieser kontinuierliche Prozess generiert einen günstigen Meterpreis, obwohl das Rohmaterial Silikon an sich nicht preiswert ist. Zu niedrige Einkaufspreise sind hier erste Indikatoren für schlechte Qualität. Im Bereich der Extrusion gibt es zudem noch das bekannte PVC sowie seit geraumer Zeit das TPU – thermoplastisches Polyurethan. Das PVC ist wohl am geläufigsten, obwohl mittlerweile genügend Negativerfahrungen im Markt bestehen,

dass derartige Produkte nicht langlebig sind. Weich-PVC enthält immer flüchtige Bestandteile (VOC), die mit der Zeit migrieren bzw. wandern. Das kann u.a. zu einem Browning der LED führen, da sich die flüchtigen Bestandteile ablagern, oder aber zu einem Abfall der mechanischen Eigenschaften des Produktes. Flexible Produkte werden so schnell spröde und reißen. Feuchtigkeit tritt ungehindert in die Elektronik ein.

Das TPU hingegen ist ein „Alleskönner“, da sich mit hochwertigen Ethern alle benötigten Eigenschaften abbilden lassen. Unter Verwendung ähnlicher Rohstoffe, wie sie im Verguss verwendet werden, sind UV- und Außenbewitterung heute kein Problem. Dies allerdings bei der Beschaffung aus Fernost nachzuvollziehen, ist immer noch kompliziert. Oftmals werden Produkte weit unter dem Rohstoffpreis angeboten. Dann benötigt man genau genommen keine umfangreichen Prüfungen, um zu erkennen, dass keine hochwertigen Ether verwendet werden. Hier muss man sich bewusst sein, das Polyurethane – den Preis und die Eigenschaften betreffend – in einer weiten Range verfügbar sind. Hochwertige TPU haben für diese Anwendung einen entscheidenden Nachteil: Sie sind einfach nicht elastisch genug. Fertigt man komplette Leuchten aus TPU, sind diese zu hart und unbiegsam, als dass sie für alle Beleuchtungsprojekte gleichermaßen eingesetzt werden könnten.

Was spricht für und was gegen Silikon?

Die Eigenschaften von Silikon für den LED-Verguss lesen sich vorzüglich:

• kristallklar mit sehr hoher Transmission,

• absolut beständig gegen UV ohne Zugabe von Additiven,

• hochgradig elastisch und dadurch verformbar in alle Richtungen,

erreichten hohen Temperaturen.

Das große Aber kommt dann spätestens in stark beanspruchten Außenprojekten, die verdeutlichen, dass:

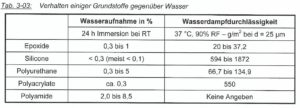

• Silikon zwar wasserbeständig, aber auch wasserdampfdurchlässig ist,

• Silikon nicht mechanisch robust ist und sich mit der Zeit abträgt. Es ist im Gegensatz zu Polyurethan nicht „hart“ einstellbar,

• mechanische Beschädigungen aufgrund niedriger Weiterreißfestigkeit direkt zu einem kompletten Durchreißen der Produkte und damit zum Wassereintritt führen,

• Silikon statisch den Umgebungsschmutz anzieht.

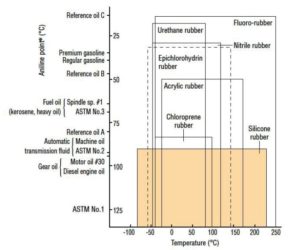

Aufgrund seines Eigenschaftsprofils wird Silikon immer wieder gerne in Feuchträumen und insbesondere in Saunen und Spa-Bereichen verwendet. Das ist insofern verwunderlich, da seine Wasserdampfdurchlässigkeit hier schnell zum Versagen kompletter Systeme führt (Bild 1). Der Vorteil der Temperaturbeständigkeit ist ebenso überbewertet, da die meisten LED-Systeme in diesen Bereichen ohnehin nicht überleben. Darüber hinaus haben Silikone auch bei der Chemikalienbeständigkeit deutliche Nachteile (Bild 2).

Die Extrusion ganzer Leuchten mag also verlockend klingen, da der Prozess kontinuierlich verläuft und große Mengen kostengünstig produziert werden können. Die Nachteile der möglichen Materialien sind aber nicht von der Hand zu weisen. Die wirkliche Problematik tritt aber erst bei der Konfektion auf: Wie schneidet man ein elastisches Silikon oder PVC auf Maß, und wie kriegt man es wasserdicht? Die Fehlerquellen in diesem Prozess sind zahlreich. Oftmals werden aber auch Rohstoffe verwendet, die eine nachträgliche Versiegelung kaum zulassen, denn auf Silikonen haftet schlichtweg nichts.

Trotz all dieser Aspekte ist mittlerweile die Längenkonfektion nach Fernost abgewan-

dert. Genau betrachtet ist dies aber ein kostspieliges Unterfangen, was die kundenspezifische Längenfertigung in Deutschland wieder interessant macht.

Ein alternativer Lösungsansatz

Diesen Problemen kann man mit einer alternativen Vorgehensweise begegnen. Ergebnisse sind qualitativ hochwertige und kundenspezifische Leuchten, Made in Europe. Der Ansatz bietet große Flexibilität und Transparenz. So werden mit der Extrusion der Außenhülle aus einem eigens entwickelten Material hohe Qualitätsanforderungen erfüllt. Die Konfektion auf Länge samt Kabeleinspeisung geschieht vor dem Verguss in der eigenen Produktion. Für den Verguss kommen hochwertige Polyurethane der Demak Group zum Einsatz. Das Ergebnis sind projektbezogen qualitativ hochwertige Lichtbänder in allen denkbaren Formen und Größen.

Fakten für die Konstruktion

• Silikone sind gern genutzt und weitverbreitet – doch es lohnt sich, ihre Verwendung für Lichtbänder im Außeneinsatz zu hinterfragen

Fakten für den Einkauf

• Bei Materialien aus Fernost auf die Preise achten – zu günstige Preise gehen meist zulasten der Qualität

Fakten für das Qualitätsmanagement

• Verlässliche Qualität wird durch den Made-in-Europe-Ansatz produziert